در رابطه با خرید ماشین بادکن تمام اتوماتیک دمارک (DEMARK Fully Automatic Blowing Machine) و ماشین نیمه اتوماتیک، بسیاری از افراد جدیدی که وارد صنعت بطریهای پلاستیکی میشوند نباید این ذهنیت را داشته باشند که هرچه ماشین بادکن گرانتر باشد، بهتر است، چون هر دستگاهی لزوماً برای شما مناسب نیست.

خرید دستگاه قالب گیری بادکن باید با توجه به نوع محصول انتخاب شود. آشنایی با تفاوت بین ماشین بادکن تمام اتوماتیک و نیمه اتوماتیک به شما کمک می کند، بهتر انتخاب کنید. پس، اگر علاقه مند هستید، لطفاً به خواندن آن ادامه دهید.

ویژگی های ماشین بادکن تمام اتوماتیک دمارک (DEMARK Fully Automatic Blowing Machine)

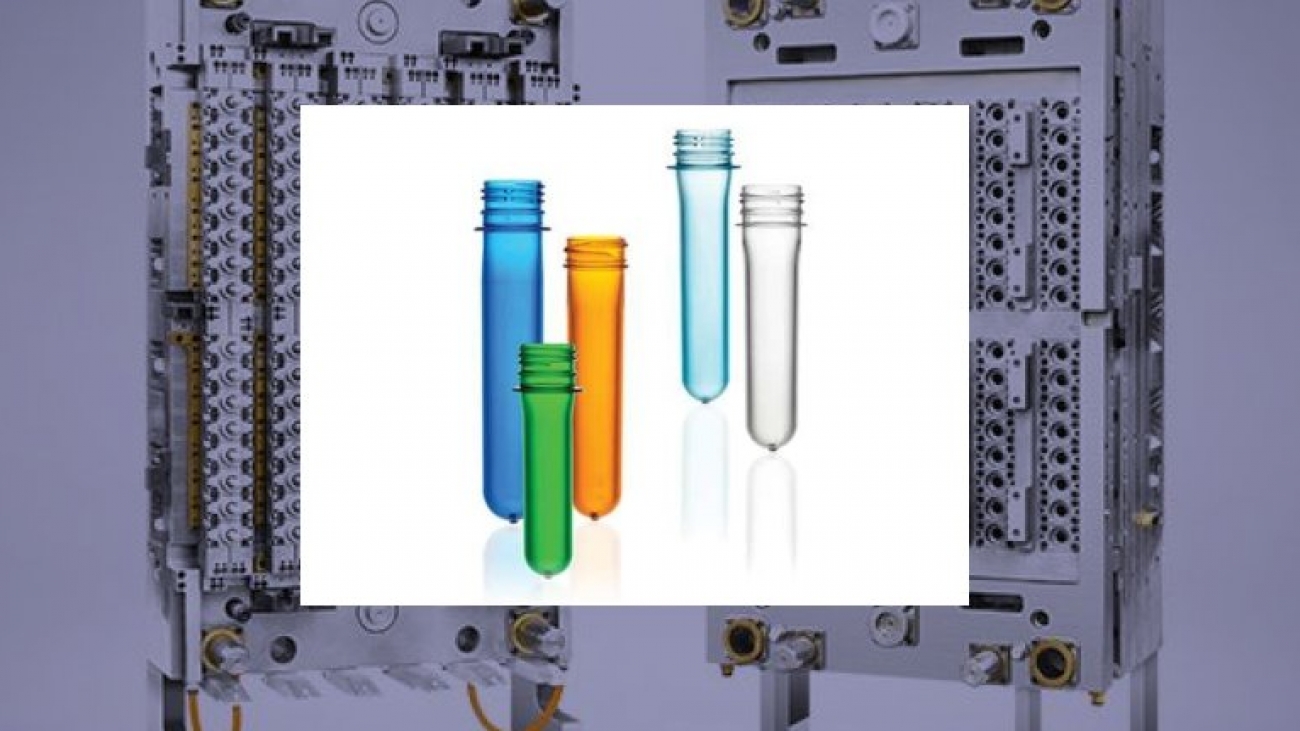

ماشین بادکن تمام اتوماتیک دمارک (DEMARK Fully Automatic Blowing Machine) دارای نوعی تجهیزات برای تبدیل گلوله های پلاستیکی به ظروف توخالی با فرآیند قالب گیری دمشی است. در حال حاضر، دو نوع دستگاه قالب گیری دمشی وجود دارد.

- یکی دستگاه قالب گیری توخالی یک بار با استفاده از PP و PE

- دیگری دستگاه قالب گری با استفاده از PET.

دستگاه قالب گیری دو مرحله ای تزریقی و دمشی دو مرحله ای PC یا PP

دستگاه قالبگیری دو مرحلهای به طور گسترده در بطریهای نوشابههای گازدار، بطریهای آب معدنی، بطریهای لوازم آرایشی، بطریهای روغن خوراکی، بطریهای آفتکشها، بطریهای با سوراخ بزرگ، بطریهایی با دمای بالا و سایر ظروف بستهبندی به هر شکلی مانند PET و PP عرضه می گردند.

از آنجایی که ماشینهای قالبگیری دمشی انواع مختلفی دارند، به طور کلی ماشین بادکن به چند نوع رایج تقسیم می شوند.

- ماشینهای دمنده نیمه اتوماتیک

- ماشینهای دمنده اتوماتیک دستی

- ماشینهای دمنده اتوماتیک تقسیم

ماشین بادکن تمام اتوماتیک دمارک (DEMARK Fully Automatic Blowing Machine) می تواند حجم بالای تولید و ظرفیت بطری متفاوت را بسته به سفارش مشتری تنظیم کند.

حال به طور خلاصه در مورد دستگاه قالب گیری دو مرحله ای بادکن در تولید صحبت می کنیم و سعی داریم تفاوت بین ماشین تمام اتوماتیک دمارک و ماشین نیمه بادکن دمارک را برای شما شرح دهیم.

ماشین بادکش پیش گرمایشی

در نوع اول، پریفرم توسط یک لامپ مادون قرمز با دمای بالا تحت تابش قرار می گیرد و قسمت بدنه پریفرم گرم می شود. برای حفظ شکل دهانه بطری، دهانه پریفرم نیازی به گرم شدن ندارد، بنابراین برای خنک کردن آن به دستگاه خنک کننده خاصی نیاز است.

ماشین قالب گیری بادکش دمشی

در این مرحله پریفرمی که از قبل گرم شده است را در قالب دمنده آماده شده قرار می دهند و میله کشش را برای بادکردن با فشار بالا کشیده و پریفرم را به شکل بطری دلخواه می دمند.

ویژگی های ماشین بادکن نیمه اتوماتیک دمارک (DEMARK Fully Automatic Blowing Machine)

از این دستگاه برای ساخت بطری PET 0.1-5 لیتری (یکی از دو)، 5L-20L (تک حفره) استفاده می شود. خروجی ساخت بطری 500 میلی لیتری می تواند به 2000 عدد در ساعت برسد.

- سیستم کنترل پیشرفته PLC

- کنترل زمان تا 0.01 ثانیه

- دستگاه مخصوص ذخیره هوا

- گرمایش لامپ مادون قرمز

- قدرت نفوذ قوی

- چرخش و گرمایش پیش فرم

- تغییر مسیر

- گرمایش یکنواخت، سریع و قابل اعتماد

- . خروجی: 10000 تا 48000 بطری در ساعت

- اندازه بطری: 0.25L تا 2.5L

- مناسب برای: آب غیر گازدار و گازدار، نوشابه، آبمیوه، چای، نوشیدنی های ایزوتونیک، شیر و لبنیات، آبجو، روغن و سس و محصولات HPC

مزایای بادکن دمارک

- ارائه طراحی منحصر به فرد برای تبدیل قالب فوری

لامپ های گرمایشی مختلف مجهز به دستگاه های کنترل دمای مستقل هستند تا از اثر گرمایش ایده آل پریفرم ها اطمینان حاصل کنند.

جهت گرم کردن لوله را می توان با توجه به پریفرم های مختلف تنظیم کرد.

- نیاز به نیروی کم برای راه اندازی

فقط یک نفر برای عملیات مورد نیاز است، هیچ آموزش خاصی لازم نیست.

- نصب، شروع آسان

ماشین بادکن نیمه اتوماتیک دمارک را به راحتی می توان نصب نمود.

- تولید ضایعات کم

نرخ ضایعات محصول نهایی کمتر از 0.1٪ است.

ماشین بادکن تمام اتوماتیک دمارک (DEMARK Fully Automatic Blowing Machine) بهتر است یا ماشین نیمه اتوماتیک

مهمترین نکاتی که برای انتخاب ماشین های بادکن تمام اتوماتیک و نیمه اتوماتیک باید بدانید:

- دستی بودن یا اتومات بودن

دستگاه بادکن نیمه اتوماتیک دمارک باید به صورت دستی به طرفین حرکت کند در حالیکه دستگاه بادکن بطری پلاستیکی تمام اتوماتیک دمارک مستقیماً محصول نهایی خارج می کند و نیاز به کار دستی در وسط آن را از بین می برد. بنابراین، نوع اتوماتیک موجب صرفه جویی در نیروی کار و کاهش مصرف انرژی می شود. در عین حال، راندمان را بالا می برد.

- کیفیت محصولات تولیدی

همچنین از دیگر تفاوت های ماشین بادکن تمام اتوماتیک و نیمه اتوماتیک می توان گفت در ماشین بادکن تمام اتوماتیک کیفیت محصول خوب است و دهانه بطری صاف است، پس از پوشش بالایی هیچ سرریزی وجود ندارد که باعث بهبود عملکرد محصول می شود.

در نتیجه به دلیل خرابی محصول سفارش را از دست نمی دهد و به اعتبار شرکت لطمه نمی زند.

البته، اگر تقاضا برای محصول کم است، فقط صنعت را راه اندازی کنید و یک ماشین بادکن نیمه اتوماتیک دمارک را انتخاب کنید.

شرکت دمارک به عنوان سازنده حرفه ای و باسابقه ماشینهای بادکن برای راهاندازی، انتخاب مواد تشکیل دهنده، قالبگیری محصول و بهرهبرداری و نگهداری ماشینآلات، آموزش های لازم را همراه دستگاه ارائه می دهد.

اگر تقاضا برای درام های پلاستیکی زیاد باشد، از ماشین بادکن تمام اتوماتیک دمارک (DEMARK Fully Automatic Blowing Machine) استفاده می شود. این تجهیزات راندمان تولید بالایی دارد و باعث صرفه جویی در نیروی کار می شود و مشکل مدیریت ضعیف را ندارد.

برای خرید انواع ماشین های بادکن دمارک می توانید با کارشناسان ما تماس بگیرید.

منبع