قالب تزریقی درب (Cap Injection Mold) برای ساخت انواع درب بطری ها استفاده می شود. در این مقاله با انواع قالب تزریقی درب آشنا می شویم.

انواع قالب تزریقی درب (Cap Injection Mold)

انواع قالب تزریقی درب که در بازار عرضه می شوند شامل موارد زیر می شود:

- قالب درب روکش،

- قالب درب شامپو،

- قالب درب چاشنی ها،

- قالب درب دیسکی،

- قالب درب پیچ،

- قالب درب شیشه ای،

- قالب درب مقاوم در برابر استفاده کودک،

- قالب درب ضد دستکاری،

- قالب درب فشاری ،

- قالب درب اشک آور،

- قالب درب بشکه ای 5 لیتری،

- قالب درب مواد شوینده لباسشویی،

- قالب درب روغن پخت و پز،

- قالب درب دستمال مرطوب

- سایر قالب های درب

اطلاعات اولیه مورد نیاز در رابطه با انواع قالب تزریقی درب (Cap Injection Mold)

اول از همه، ما به اطلاعات اولیه در مورد درب و دستگاه قالب گیری مورد استفاده نیاز داریم. این اطلاعات شامل موارد زیر می شوند:

- استفاده

- اندازه گردن

- وزن

- ابعاد (بهتر است اطلاعات دهانه بطری خود را در اختیار سازنده قرار دهید)

- وزن تزریق دستگاه تزریق و فاصله نوار کراوات

اگر ایده ای ندارید، نیازها، هدف خود را به طور کامل بیان کنید و مفهومی را ارائه دهید تا سازنده شرایط شما را برآورده نموده و قالبی متناسب با نیاز شما بسازد.

مشخصات اولیه قالب تزریقی درب (Cap Injection Mold)

- فولاد حفره ای قالب: H13, S136, 718

- فولاد هسته قالب: H13, S136, 718

- چارچوب قالب: قاب استاندارد LKM

- تعداد حفره: 2 – 64 حفره

- سیستم اجرا: اجرای گرم / اجرای سرد

- نام تجاری: برند محلی یا YUDO

- سیستم خنک کننده

بهترین طراحی برای آب خنک کننده. BeCu بر اساس نیاز شما موجود است.

- روش تمیز کردن

از طریق چرخش موتور، پین های بیرون راندن، لغزنده، صفحه پرسی، دروازه هوا، نیرو و غیره تمیز می شود.

- عمر قالب

ضمانت 1 تا 3 میلیون شات، بستگی به نیاز شما دارد.

- زمان تحویل

20 تا 70 روز طبق طراحی درپوش

گام بعدی این است که یک ایده اولیه را انتخاب کنید و طراحی دو بعدی و سه بعدی را با جزئیات و تمام ویژگی ها انجام دهید. با ارائه طرح های جدید دستگاه تزریق درب را دیجیتالی میکنیم و آن را برای تقریبی بسیار نزدیک از شکل ظاهری درب نهایی، ارائه میکند.

پشتیبانی از نمونه قالب گیری سه بعدی

اگر هنوز در مورد طرح های دو بعدی و سه بعدی نگرانی دارید، می توانید نمونه قالب گیری سه بعدی را بررسی کرده و از طریق اکسپرس آن را دریافت کنید تا بتوانید طرح نهایی را از نزدیک ببینید و مطمئن شوید که درب و قالب درستی را انتخاب نموده اید.

طرح

پس از تایید طرح درب، ما طراحی قالب را بر اساس ساختار درب و پارامترهای دستگاه قالب گیری تزریقی شما شروع می کنیم.

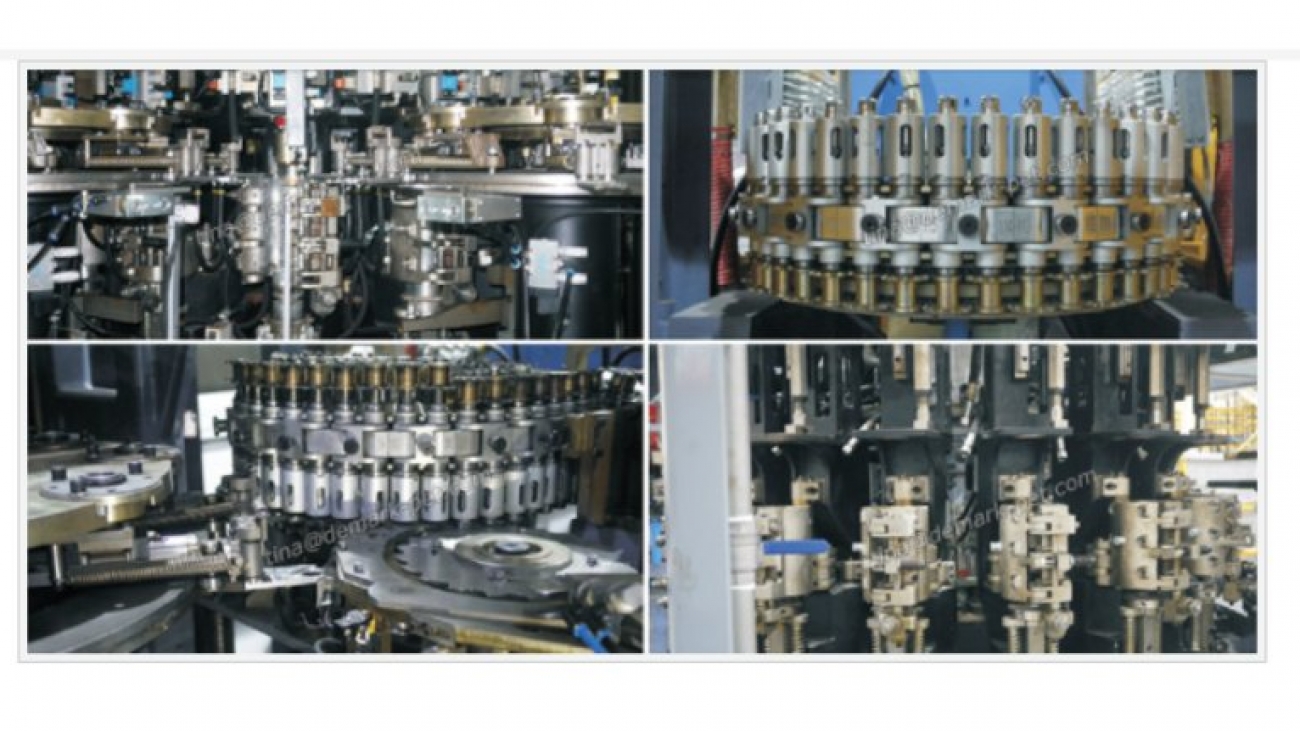

تولید انواع قالب تزریقی درب (Cap Injection Mold)

در مرحله بعد، ساخت قالب را شروع می کنیم. هر جزئیات به طور دقیق به طرح اضافه می شود.

آزمایش انواع قالب تزریقی درب

معمولا ما حداقل دو بار آزمایش قالب درب را انجام می دهیم. در آزمایش T0 (اولین بار) هدف اصلی آزمایش کار کردن قالب، وضعیت تطبیق قطعات و ظرفیت تحمل است.

در آزمایش T1، ما حداقل به مدت 4 ساعت به طور مداوم با قالب تزریقی کار می کنیم تا مطمئن شویم همه چیز به درستی کار می کند. اگر آزمایش به خوبی انجام شود، ما حروفی (مانند نماد بازیافت، LOGO شما) را روی قالب انجام می دهیم و نمونه های واقعی را برای تایید نهایی برای شما ارسال می کنیم. اینجاست که درب ایده آل شما به واقعیت تبدیل می شود.

تست نشت آب

این یک فرآیند بسیار مهم است، ما هر درب ساخته شده از هر حفره قالب را به خوبی با آزمایش نشت خلاء آزمایش می کنیم تا 100٪ اطمینان حاصل کنیم که درب هایی عالی را دریافت خواهید کرد.

حمل و نقل قالب تزریقی یا تولید انبوه

آخرین مرحله، تحویل قالب به شماست.شما می توانید انواع قالب درب را از طریق حمل و نقل هوایی و دریایی با هزینه مقرون به صرفه دریافت کنید یا اگر فقط درب می خواهید، می توانید سفارش تولید انبوه را به کارخانه های دارای دستگاه تولید قالب تزریقی درب بدهید.

جمع بندی

اگر دستگاه قالب گیری تزریقی خود را دارید و به جای خرید درب های آماده، قالب تزریقی را برای تولید درب های خود ترجیح میدهید، می توانید قالب تزریقی جدیدی را از سایت سورین سفارش دهید.

منبع